آخرین بروزرسانی : دوشنبه 1400/07/19 ساعت 10:17

مبدل حرارتی دستگاهی است که عمل انتقال حرارت بین دو سیال در حال حرکت را انجام میدهد بی آنکه اختلاط یا تماس مستقیمی بین آنها صورت گیرد در نتیجه ی این انتقال حرارت ممکن است یکی از دو سیال تبخیر و یا تقطیر شده و یا بدون تغییر فاز باقی بمانند.

در مبدل حرارتی عامل انتقال حرارت،اختلاف دما بین دو سیال است که موجب انتقال انرژی حرارتی می شود.

در مبدل حرارتی انتقال حرارت به واسطه سطوح فلزی مانند مس، آلومینیوم، استیل و... با ضریب انتقال حرارت بالا که ما بین دو سیال قرار گرفته انجام میگیرد. هرچه سطح تماس مبدل افزایش یابد، راندمان مبدل بالاتر میرود.

انواع مبدل حرارتی چیست ؟

مبدل ها به چهار مدل تقسیم میشوند:

-

مبدل حرارتی پوسته و لوله tubular heat exchanger

-

مبدل حرارتی صفحه ای plate heat exchanger

-

مبدل هوا خنک فین دار (رادیاتورها) extended surface heat exchanger

-

مبدل احیا کننده regenerative heat exchanger

در عین حال که هر دو وظیفه انتقال حرارت را به عهده دارند ولی از نظر ساختاری و نحوه ی عملکرد اختلاف چشمگیری دارند.

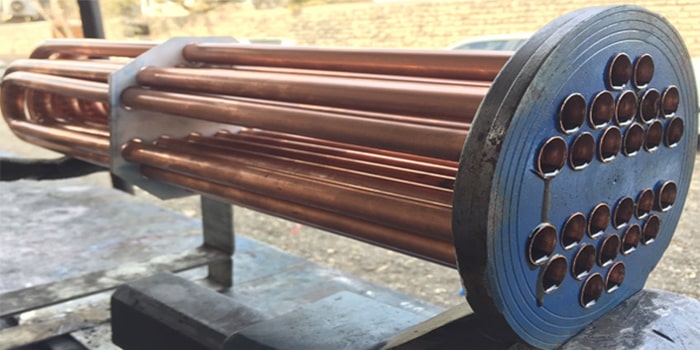

مبدل حرارتی پوسته و لوله tubular heat exchanger

در این مدل از مبدل، تعداد یک یا دسته ای از لوله های فلزی (تیوب) در داخل یک لوله ی بزرگتر (شل یا پوسته)قرار می گیرند،تیوب ها یا از یک طرف پوسته و یا از دو سر آن توسط صفحه ای گرد و حفره دار جمع آوری می شوند که این صفحه در حقیقت عمل هدر یا جمع آوری سیال داخل تیوب ها را انجام میدهد که به آن تیوب شیت نیز گفته میشود.

اگر شکل تیوب بصورت U باشد هر دو سر تیوب ها در یک طرف پوسته قرار گرفته و از یک صفحه ی جمع کننده استفاده میشود و اگر مستقیم باشد از یک طرف پوسته ورودی و از انتهای آن خروجی در نظر گرفته می شود.

پوسته مبدل حرارتی در واقع لوله ای است با طول مشخص که تیوب ها در آنجا داده می شود و خود نیز داری ورودی و خروجی بوده که معمولاً به صورت عرضی روی آن قرار دارد. بدین ترتیب دو سیال قرار گرفته در داخل مجموعه اختلاطی با هم ندارند و صرفا از طریق دیواره تیوب های فلزی (مس، آلومینیوم، استیل، تیتانیوم و …) تبادل حرارت میکنند.

مبدل حرارتی پوسته و لوله به شکل های گوناگون در صنعت تولید می شود که کلی ترین آنها در 3 شکل U تیوب، تیوب مستقیم و اسپیرال قرار می گیرد.

مبدل حرارتی مدل اسپیرال این تفاوت را دارد که تیوب های آن در داخل پوسته به شکل مارپیچی دور هم پیچیده شده و بدین ترتیب سطح تماس بیشتر و راندمان بالاتری نسبت به حالت معمول دارند.

اجزای مبدل حرارتی پوسته و لوله

قطعات تشکیل دهنده مبدل شل اند تیوب مبدل پوسته و لوله:

شل یا بدنه مبدل حرارتی پوسته و لوله

مبدل حرارتی پوسته و لوله یا همان شل اند تیوب از یک محفظه جهت نگهداری قطعات داخلی و تعدادی لوله درون آن تشکیل شده است.

طراحی مقاومت پوسته و ضخامت آن به فشار کاری دستگاه بستگی دارد. جریان سیال داخل پوسته روی تیوب ها جریان پیدا کرده و با سیال داخل لوله ها تبادل حرارت می کند.

تیوب یا همان لوله های داخل مبدل

تیوب ها که وظیفه انتقال حرارت را دارند از جنس رسانا مانند مس، استنلس استیل، آلومینیوم، فولاد و... تولید شدهاند. تیوب ها معمولاً به صورت U شکل، مستقیم و بدون خم و یا به صورت مارپیچ هستند.

طول، سایز و تعداد تیوب ها تعیین کننده ظرفیت انتقال حرارت مبدل حرارتی پوسته و لوله هستند. در سیستم هایی که دارای فشار و دمای بالاتری هستند تیوب ها نیز دارای ضخامت بیشتری هستند.

تیوب شیت

تیوب ها یا همان لوله ها در مبدل حرارتی به صفحه فلزی ضخیم تری به نام تیوب شیت متصل میشوند.

تیوب ها در ابتدا یا انتهای مبدل جهت نگهداری مبدل ها و به عنوان سطح توزیع سیال استفاده می شوند.

تیوب شیت ها در مبدل حرارتی پوسته و لوله دو پاس دارای دو سوراخ به ازای هر لوپ از لوله هستند که به صورت رفت و برگشتی به آن متصل شده است.

در مبدل حرارتی پوسته و لوله دو پاس هر دو سوراخ روی تیوب شیت مربوط به یک لوپ حرارتی است.

روی تیوب شیت حرارتی محل جدا کننده پاسهای ۱ و ۲ یا همان رفت و برگشتی در نظر گرفته شده که به وسیله واشر بندی و فشار کلاهک مسیرها را جدا میکند.

باخل ها

در مبدل حرارتی روی لوله ها و درون پوسته مبدل برای تنظیم جهت حرکت سیال درون پوسته و ایجاد مسیر جریان و افزایش زمان و مسیر حرکت سیال و انتقال حرارت بیشتر از باخل حرارتی استفاده می شود.

باخل ها معمولاً از جنس فلز یا پلاستیک طبق دمای مبدل طراحی و تولید می شوند.

اتصالات ورودی و خروجی مبدل حرارتی پوسته و لوله

روی مبدل حرارتی مسیرهای ورود آب سرد شونده، خروج آب گرم شونده، ورود آب گرم کننده، خروج آب سرد کننده و اتصالات نمایشگر دما، فشار، تخلیه و هواگیری نصب میشود.

کلاهک مبدل حرارتی پوسته و لوله

در مبدل های حرارتی معمولاً کلاهک از جنس چدن ریخته گری یا فولادی تولید می شود که وظیفه ورود و خروج آب تیوپ ها، تقسیم و جدا کنندگی مسیر رفت و برگشت و آب بندی را به عهده دارد.

واشر بندی مبدل حرارتی پوسته و لوله

واشرهای مخصوص جهت آب بندی و جدا کردن پاس های مبدل حرارتی استفاده می شود که دارای رینگ دور و جداکننده خطی هستند که معمولاً جنس واشرها از ورقهای فیبری یا لاستیکی است.

مبدل حرارتی صفحه ای

از لحاظ نوع ساختار مبدل حرارتی صفحه ای در چهار نوع صفحه ای مکعبی (حالت معمول)، اسپیرال یا استوانه ای، صفحه و لوله، صفحه ای لایه ای تولید می شود.

مبدل حرارتی صفحه ای مکعبی

از پرکاربردترین نوع مبدل حرارتی صفحه ای است، این نوع از مبدل حرارتی به صورت فشرده از صفحات فلزی شیاردار مستطیلی که به صورت جوشکاری شده کنار هم قرار می گیرد تولید می شود.

شیارهای تعبیه شده روی صفحات فلزی تشکیل مجرایی برای عبور سیال را میدهند. از لحاظ نوع اتصال صفحات به یکدیگر مبدل حرارتی صفحه ای به دو نوع واشردار gasket و جوشکاری شده یا brazed تقسیم بندی میشوند.

جوشکاری بین صفحات مبدل حرارتی معمولاً توسط مس انجام می شود که در کاربری های خاص توسط استنلس استیل و نیکل نیز این جوشکاری انجام می شود. مبدل حرارتی صفحه ای جوشی قابلیت افزایش یا کاهش ظرفیت و باز و بست صفحات را ندارد.

مبدلهای واشردار توسط واشرهای مخصوص از جنس NBR یا EPDM به یکدیگر متصل شده و توسط واشرها آب بندی می شوند. مجموعه نهایتاً توسط صفحات ضخیم تر از دو طرف مهار شده و به وسیله پیچ و مهره یکپارچه می شوند.

مبدل های صفحه ای واشردار قابلیت باز و بست،افزایش ، کاهش ظرفیت و تعمیرات زا دارند و به راحتی می توان جهت سرویس های ادواری صفحات را از یکدیگر جدا نمود.

مبدل حرارتی صفحه ای به نسبت مبدل حرارتی شل اند تیوب به میزان ۷برابر دارای وزن و حجم کمتر می باشد.

مبدل حرارتی صفحه ای اسپیرال

ساختار کلی مبدل حرارتی صفحه ای اسپیرال در واقع مانند مبدل صفحه ای مکعبی است؛ با این تفاوت که صفحات انتقال حرارت بهصورت مارپیچ به دور یکدیگر پیچیده شدهاند و مجراهایی برای عبور سیالات بر روی صفحات در نظر گرفته شده است. مجموعه مبدل نهایتاً در یک فریم لولهای باگپ های ابتدایی و انتهایی مهار شده است.

مبدل حرارتی صفحه ای لایه ای

مبدل حرارتی صفحه ای لایهایی اLamella تشکیل شده از دو صفحه که از اطراف به یکدیگر جوشکاری شدهاند و فاصله بسیار کمی بین صفحات برای عبور سیال در نظر گرفته شده است و در این نوع مبدل حجم بالای از سیال اجازه تبادل حرارت با سیال ثانویه یا هوا را پیدا میکند.

در مبدل حرارتی لایهای معمولاً صفحات در نقاط منظمی به صورت دکمهای به یکدیگر متصل میشوند تا مقاومت دستگاه مبدل بالاتر رفته و فاصله بین دو صفحه برای عبور سیال حفظ شود.

مبدل حرارتی صفحه ولوله

مبدل حرارتی صفحه و لوله در واقع استفاده از لولههای عبور سیال متصل به صفحات نازک جهت انجام انتقال حرارت بیشتر میباشد؛ که به وسیله جوشکاری به یکدیگرمتصل میشوند. از نمونه کاربردهای آن میتوان به اواپراتور یخچال های قدیمی تر و آب سرد کن ها اشاره کرد.

مبدل حرارتی هوا خنک فین دار

مبدل حرارتی هواخنک فین دار دارای دو نوع فین تیوب (Fin tube) و فین پلیت (Fin plate) میباشد. نوع فین تیوب مبدل حرارتی یکی از پرکاربردترین مبدلهای حرارتی است که از نمونه های آن میتوان به رادیاتور فن کویل ها، کندان سور یخچال ها و کویل های حرارتی اشاره نمود. که در واقع لولههای عبوری سیالات وسط فین های انتقال حرارت احاطه شدهاند. با توجه به ظرفیت حرارتی مورد نیاز سایز لوله ها، ضخامت فین ها و فاصله بین فین ها مشخص میشود.

مبدل حرارتی فین پلیت دارای صفحات به هم چسبیده برای عبور سیال هستند که روی سطح خارجی صفحات برای انتقال حرارت فین در نظر گرفته شده است. از پرکاربردترین نوع مبدل حرارتی فین پلیت میتوان به رادیاتور ماشین اشاره کرد.مبدل حرارتی فین پلیت مانند مبدل حرارتی فین تیوب است با این تفاوت که سیال در مبدل فین پلیت از داخل صفحات عبور میکند، اما در مبدل حرارتی فین تیوب از داخل لوله ها.

مبدل بازسازی کننده Regenerative

مبدل حرارتی احیا کننده یا بازسازی کننده از نوع مبدل های گاز به گاز است؛که معمولا در سیستم های بازیافت حرارت به کار میروند. مبدل حرارتی احیا کننده را میتوان از دسته مبدل حرارتی صفحهای دانست.

این مبدل از یک سری صفحات انتقال حرارت که به صورت استوانه ای کنار یکدیگر قرار گرفته اند و تشکیل استوانه دادهاند؛ تشکیل شده است. این استوانه به دو قسمت مساوی تقسیم شده که دو سیکل عبور سیال مجزا میباشد (سیال گرم و سیال سرد).

مجموعه استوانه به وسیله الکتروموتور چرخش کرده و تبادل حرارت بین دو سیال رخ میدهد.

عوامل تاثیر گذار در انتخاب مبدل حرارتی

موارد کاربرد مبدل ها:

مبدل ها در حالت کلی زمانی استفاده می شوند که منبع اصلی انرژی برای مقاصد گوناگون در نظر گرفته شده و یا تجهیزاتی که دامنه دما یا فشار سیال در آنها خارج از محدوده منبع اصلی میباشد

که شامل موارد زیر می باشد:

- برای تقطیر بخار آب جهت تولید آب مقطر داغ در واحدهای آب سازی

- برای استفاده در آب سرویس ها (آشامیدنی و غیر شرب) که منبع حرارتی مانند دیگ آبگرم یا دیگ بخار دارد.

- برای حفظ فشار در سیستم های تبادل حرارتی که به صورت بسته با فشارهای مختلف کار می کنند.

- برای بدست آوردن سیال با دمای خاص یا جلوگیری از یخ زدگی در لوله ها و یا تشتک برج خنک کن ها.

- برای مقاصد بازیابی انرژی در خطوط کندانس، ونت، تخلیهبخار و یا خط برگشت چیلر

- در بسیاری از موارد سرمایشی از قبیل اواپراتورها،کندانسورها و خنک کننده های مایع.